承载“第一吊”,驱动“第一铲”:徐工传动的硬核突破

独家抢先看

十年奋进,见证一个产业的攀登;重器迭出,铭刻一家企业的突破。

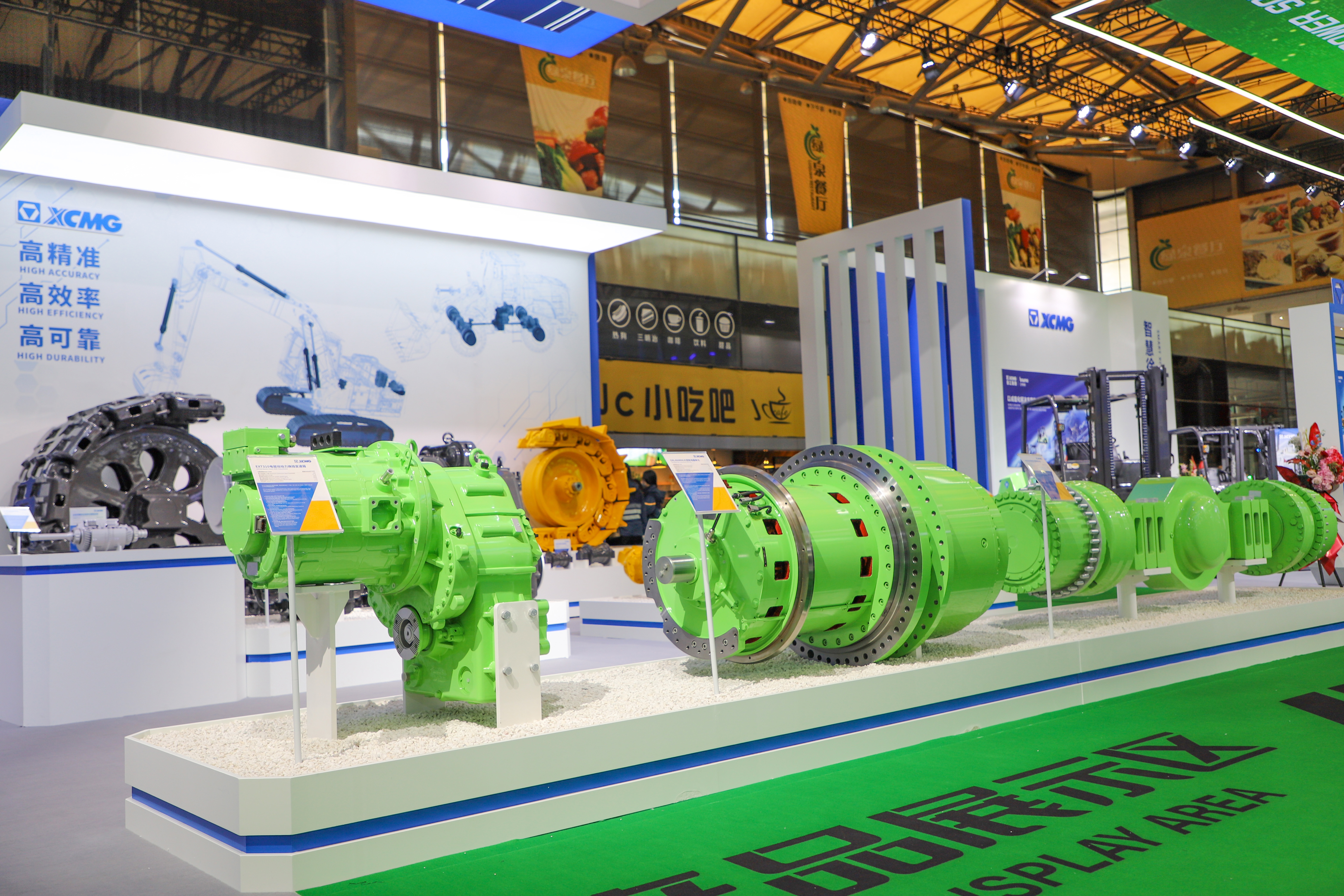

从打破“落后20年”市场格局的MYF系列电控变速箱,到性能比肩国际的大扭矩减速机,再到稳稳承载徐工“全球第一吊”的特重型断开式驱动桥——它们,都来自徐工集团核心零部件板块的中坚力量:徐工传动。

这些跨越时间的产品,不仅是中国工程机械传动核心部件自主创新的生动注脚,更串联起一家企业从默默无闻的内部配套单元,成长为国家级专精特新“小巨人”的十年奋进之路。

从“全球第一”看自主创新之路

“又一个世界纪录!”

2024年3月,河北衡水,4000吨级徐工XCA4000轮式起重机将130多吨重的风机机舱稳稳吊装到位,第七次刷新由自己保持的“全球第一吊”纪录。

在这台擎天巨臂之下,一组自主研发的特重型断开式驱动桥,如“强韧关节”般,在险峻山路中平稳传输动力,默默承载着整机超过400吨的自重。“这是夜以继日、联合攻坚的成果。”徐工传动技术中心主任石国国说,“我们终于突破了这项‘卡脖子’技术。”

技术突围,靠的不是偶然。其背后,是一套严谨的“V型”研发体系作支撑——从精准捕捉市场需求开始,历经设计、仿真、试验、验证的全闭环流程,确保产品从图纸走向市场的每一步都扎实可靠。

创新是日复一日的拼搏,更是拾级而上的厚积薄发。依托徐工完善的产业链与全球技术资源,徐工传动组建了一支70余人的核心研发团队,每年研发投入占营收比重持续超过5%。凭着一股“扎下去”的定力,企业实现了从单一部件到覆盖全传动技术的跃升。

截至2025年12月底,公司已拥有国内有效专利213件、国外有效专利6件,近五年承担省部级项目4项,3项技术成果通过行业鉴定,整体技术水平达国际先进。

从一项创新技术看市场拓展之路

创新,最终要接受市场的检验。

在“双碳”目标的驱动下,电驱动成为工程机械转型的关键战场。徐工传动的G05F5电驱动装载机分动箱,正是这一领域的攻坚成果。

“相对于整机的高大威猛,G05F5这一电驱动装载机分动箱个头虽不大,但作用关键。”徐工传动研发人员曾庆星指着图纸介绍。这款分动箱创新采用“一分五”取力结构与整体式铸造工艺,并对齿轮系及内部强制冷却润滑结构进行优化。一系列技术升级大幅提升了结构刚性,实现了传动更平稳、噪声更低、可靠性更高的目标。如今,它已成为国内首台超大吨位电传动装载机——“神州第一铲”XC9350的核心部件。

让重型机械用上先进的电驱动技术,是行业转型的新课题。作为行业内最早将新能源技术应用到装载机的制造商,徐工集团已形成覆盖电动、混合动力、氢能源、甲醇、LNG等多技术路线的完备产品谱系。眼下,徐工传动正全力将“绿色智慧”打造为企业发展的新名片。

“需求在哪里,研发和产品就对准哪里。”石国国表示。2023年以来,徐工传动多次组建由营销、技术、服务人员构成的联合团队,深入市场一线,精准捕捉需求。

成效,写在了工地上——

让设备更绿色。在世界级露天铁矿,装配该电驱动系统的徐工XC9350装载机,在承担繁重矿石转运任务的同时,实现效率提升20%,燃油消耗降低25%,设计寿命超过70000小时。

让设备更可靠。在包钢铁矿的严苛工况下,“神州第一铲”连续无故障作业近13000小时,其核心传动部件的工况适应性及可靠性,已展现出超越国际竞争对手的实力。

市场之路,同时向全球延伸。徐工传动的出海采取双轨策略:既伴随集团主机走向世界,也主动服务海外主机客户。通过在巴西、中东等地设立前置服务与备件网点,海外响应速度大幅提升。截至目前,徐工传动产品已远销190多个国家和地区。

从一声异响看质量精益之路

顶尖的技术,需要极致的质量来兑现。而质量,往往藏在细节之中。

2022年,一批重要变速箱进入最后的磨合检验阶段。检验到第7台时,装配工人李涛敏锐地捕捉到一个细微却规律的异响——每当转速达到1800转,箱体内便传来一声轻微的“咔嗒”声。

“凭经验,我知道这绝非偶然。”李涛立即提交了包含异响频谱分析、工况对比数据等关键证据的专项报告。技术部门迅速启动溯源排查,最终成功避免了潜在批量问题,保障了订单准时高质量交付。

小异响,触动大改进。

徐工传动以此为契机,展开系统攻坚:制定并执行齿轮倒角新标准,使齿轮异响不良率下降20%;改善转运流程与器具,杜绝因此产生的不良;优化过程检测,将产品出厂合格率稳控在100%。

这些源于一线的精益改善,背后是徐工传动对“视质量为生命,视质量为效益,视质量为高质量发展的基石”这一质量文化的执着追求。

2025年1月,徐工面向全球发布“数智赋能,链接全球”质量管理模式。徐工传动以此为导向,于同年11月全面启动“全流程质量提升精益项目”与“质量文化落地项目”,形成“1+2+5+N”项目推进模式。通过体系与文化双轮驱动,系统构建“理念引领、机制保障、行为落地”的实效型质量生态,标志着其质量管理迈入精益深化新阶段。

从默默支撑到强力驱动,从技术破局到市场引领,徐工传动的十年,是一条以硬核创新锻造产业“核心”的奋进之路。

在每一次传动中彰显可靠,在每一次驱动中承载未来——中国高端核心零部件的故事,仍在新的攀登中续写。